Obróbka CNC to dziś jedna z najważniejszych technologii wykorzystywanych w produkcji części do maszyn. Skrót pochodzi od angielskiego określenia computerized numerical control, czyli sterowania numerycznego wspieranego komputerowo. Dzięki tej technologii możliwe jest regulowane komputerowo prowadzenie narzędzi tnących, które z dużą dokładnością usuwają warstwę materiału. Taki sposób pracy pozwala uzyskać precyzyjne części o powtarzalnym kształcie i idealnej zgodności z projektem przygotowanym w programie CAD.

Nowoczesne maszyny CNC zmieniły sposób myślenia o procesach produkcyjnych. Tam, gdzie kiedyś potrzebna była czasochłonna i mało dokładna ręczna obróbka, dziś cały proces jest w dużej mierze zautomatyzowany. Operator CNC nadzoruje przebieg obróbki, ale nie musi już samodzielnie prowadzić narzędzia skrawającego. Efektem jest wyraźny wzrost wydajności, lepsza jakość oraz możliwość tworzenia skomplikowanych kształtów, których tradycyjne metody nie były w stanie uzyskać.

Technologia CNC znajduje zastosowanie w przemysłach o bardzo różnych wymaganiach. Od przemysłu motoryzacyjnego, przez lotniczy, maszynowy i elektroniczny, aż po medyczny. Wszędzie tam, gdzie potrzebne jest precyzyjne kształtowanie elementów i rygorystyczna kontrola jakości, obróbka CNC pozwala spełnić wymagania, jakie stawiają nowoczesne procesy produkcyjne.

W tym artykule wyjaśniamy, na czym polega obróbka CNC, dlaczego jej możliwości wyznaczają standard w branży i jak szeroko znajduje zastosowanie w produkcji różnych komponentów.

Obróbka CNC polega na nadaniu materiałowi określonego kształtu poprzez usuwanie materiału z wykorzystaniem narzędzi skrawających sterowanych komputerowo. Proces jest oparty na precyzyjnym wykonywaniu ruchów zapisanych wcześniej w programie CAM, który powstaje na podstawie modelu stworzonego w computer aided design (CAD). Dzięki temu obrabiarki CNC mogą pracować w sposób powtarzalny i zgodny z projektem, bez konieczności ciągłej ręcznej interwencji operatora.

W przeciwieństwie do tradycyjnych metod obróbki, gdzie duża część pracy zależy od doświadczenia człowieka, tutaj za jakość odpowiada algorytm oraz właściwe ustawienie parametrów. Operator CNC dba o dobór narzędzia skrawającego, przygotowanie materiału i kontrolę procesu, ale to maszyna wykonuje dokładne ścinanie kolejnych warstw. Taki układ pozwala osiągać wysoką precyzję, gładką powierzchnię i powtarzalność pojedynczych elementów.

Proces obróbki skrawaniem CNC zaczyna się od wczytania do maszyny programu, który określa każdy ruch narzędzia, głębokość skrawania, prędkość posuwu oraz prędkość obrotową. Dzięki temu możliwe jest uzyskanie zarówno prostych form, jak i bardziej skomplikowanych kształtów, których nie da się wykonać ręcznie. Cały proces odbywa się w warunkach ciągłej kontroli parametrów, co daje pełną zgodność z przyjętymi kryteriami obróbki.

Do najważniejszych procesów obróbki CNC należą toczenie CNC, frezowanie CNC oraz obróbka skrawaniem CNC w szerszym zakresie. W firmie Tagormet te technologie uzupełniają również bardziej wyspecjalizowane usługi, takie jak walcowanie gwintów, szlifowanie czy przeciąganie otworów wielowypustowych. Dzięki temu możliwe jest precyzyjne przygotowanie detali o zróżnicowanych wymaganiach, od brył obrotowych po elementy o niestandardowych kształtach.

Obróbka CNC obejmuje wiele procesów, z których każdy odpowiada za inny sposób usuwania materiału i nadawania elementom pożądanego kształtu. Nowoczesne obrabiarki CNC pozwalają wykonywać zarówno proste zadania, jak i precyzyjne operacje potrzebne przy bardziej złożonych projektach. Poniżej znajdują się najważniejsze metody, które są stosowane w produkcji części do maszyn i w wielu innych gałęziach przemysłu.

Toczenie CNC służy do obróbki brył obrotowych. Narzędzie skrawające usuwa materiał z elementu, który obraca się wokół własnej osi. Ta metoda sprawdza się przy produkcji wałów, tulei, osi, części zawieszenia oraz podzespołów wykorzystywanych w przemyśle motoryzacyjnym i maszynowym.

Toczenie CNC zapewnia stabilną jakość, idealną powtarzalność i możliwość wykonania detali o bardzo precyzyjnym kształcie. Dzięki sterowaniu numerycznemu możliwe jest także uzyskanie skomplikowanych form, których wytworzenie ręczną obróbką byłoby praktycznie niemożliwe.

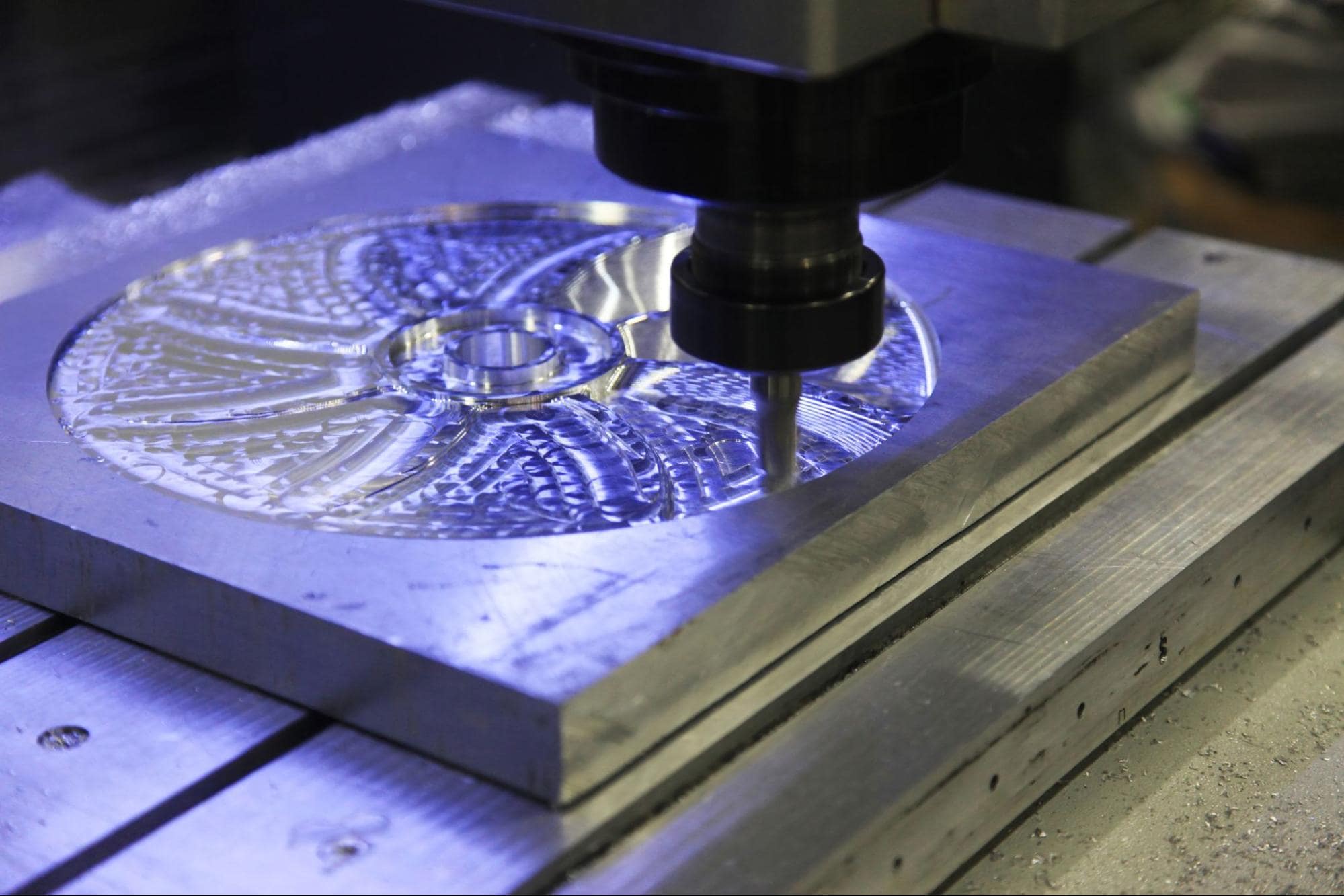

Frezowanie CNC to kolejna kluczowa metoda pracy z materiałem. W tej technice narzędzie tnące porusza się w wielu płaszczyznach, co pozwala tworzyć zarówno płaskie powierzchnie, jak i kształty przestrzenne. Frezowanie sprawdza się przy produkcji elementów o niestandardowych kształtach, kieszeniach, rowkach, profilach dekoracyjnych oraz skomplikowanych powierzchniach 3D.

Maszyny CNC obsługujące frezowanie mogą pracować na trzech, czterech lub pięciu osiach. Dzięki temu możliwe jest precyzyjne wykonanie części wymagających wyjątkowej dokładności i gładkiego wykończenia.

Obróbka skrawaniem CNC to szeroka grupa procesów polegających na usuwaniu materiału w kontrolowany sposób. Obejmuje zarówno toczenie i frezowanie, jak i bardziej wyspecjalizowane operacje. W firmie Tagormet należą do nich między innymi:

Każdy z tych procesów wykorzystuje odpowiednio dobrane narzędzie skrawające, które usuwa materiał zgodnie z parametrami zapisanymi w programie. To gwarantuje powtarzalność i przewidywalność efektów, co jest kluczowe w produkcji precyzyjnych części.

W wielu projektach obróbka CNC jest uzupełniana o cięcie laserowe. Wycinarki laserowe pozwalają przecinać metal i inne materiały z dużą dokładnością, czystą krawędzią oraz minimalną ilością odpadów. Dzięki temu ta metoda świetnie nadaje się do produkcji obudów, elementów dekoracyjnych oraz komponentów elektronicznych, które wymagają idealnego dopasowania i precyzyjnego wykończenia.

W firmie Tagormet wycinanie laserowe wspiera kolejne etapy obróbki, ułatwiając przygotowanie detali do dalszego frezowania, toczenia lub szlifowania.

W bardziej wymagających projektach stosuje się również obróbkę plastyczną i kucie matrycowe, które umożliwiają formowanie metalu przed obróbką skrawaniem. Hartowanie indukcyjne natomiast wzmacnia wybrane elementy, poprawiając ich trwałość i odporność na zużycie. Połączenie tych technologii tworzy kompletny zestaw możliwości, który pozwala przeprowadzić właściwą obróbkę w pełnym zakresie, od etapu surowego materiału aż po gotowy komponent.

Każdy proces obróbki CNC zaczyna się od projektu. Pierwszym etapem jest przygotowanie modelu w programie CAD. To tam powstaje trójwymiarowa forma, która później zostanie przeniesiona do środowiska CAM. Program CAM przekształca projekt w zestaw poleceń, według których obrabiarki CNC mają wykonać kolejne przejścia narzędzia. Dzięki temu cały proces przebiega zgodnie z zaplanowaną ścieżką i nie wymaga ręcznego prowadzenia narzędzia.

Kolejny krok to przygotowanie maszyny. Operator CNC ustawia materiał, dobiera narzędzia skrawające i parametry zgodne z przyjętymi kryteriami obróbki. To ważny fragment pracy, bo od właściwego ustawienia zależy późniejsza precyzja i powtarzalność. W nowoczesnych zakładach, takich jak Tagormet, obsługa odbywa się na różnych maszynach CNC, które są dostosowane do konkretnych zadań. Niektóre służą do toczenia, inne do frezowania, a jeszcze inne do operacji specjalistycznych, takich jak przeciąganie otworów wielowypustowych czy walcowanie gwintów.

Po uruchomieniu programu maszyna zaczyna usuwać materiał zgodnie z zapisanym planem. Proces polega na dokładnym ścinaniu kolejnych warstw, aż do osiągnięcia kształtu zgodnego z projektem. Każdy ruch narzędzia jest regulowany komputerowo, co zapewnia stabilność i ciągłą kontrolę nad parametrami. Dzięki temu możliwe jest tworzenie skomplikowanych kształtów przy zachowaniu wysokiej dokładności.

Kiedy element jest już uformowany, przechodzi przez kolejny etap, czyli kontrolę jakości. W zależności od projektu może wymagać dodatkowych operacji, takich jak szlifowanie, aby uzyskać gładką powierzchnię, albo hartowanie indukcyjne, które zwiększa odporność na zużycie. Cały proces kończy się finalnym sprawdzeniem wymiarów oraz precyzyjnym wykończeniem. W standardzie firm takich jak Tagormet mieści się kontrola na każdym etapie, co zapewnia powtarzalność nawet w produkcji seryjnej.

Obróbka CNC umożliwia formowanie wielu rodzajów materiałów, co sprawia, że jest wykorzystywana w szerokiej gamie projektów. Dobór materiału zależy od wymagań technicznych, odporności, przeznaczenia detalu oraz tego, jakie procesy obróbki mają zostać wykonane.

Najczęściej wykorzystywane są metale, takie jak stal konstrukcyjna, stal nierdzewna i stopy aluminium. Stal sprawdza się przy elementach wymagających dużej wytrzymałości, dlatego często używa się jej w przemyśle maszynowym i motoryzacyjnym. Aluminium jest lżejsze i łatwiejsze w obróbce, więc dobrze pasuje do produkcji części o skomplikowanych kształtach i komponentów elektronicznych. W wielu projektach stosuje się także miedź i mosiądz, które charakteryzują się dobrą obrabialnością i korzystnymi właściwościami przewodzącymi.

Coraz większe znaczenie mają tworzywa sztuczne. Używa się ich w produkcji obudów, elementów dekoracyjnych oraz lekkich komponentów, które nie muszą wytrzymywać dużych obciążeń. Tworzywa pozwalają na precyzyjne kształtowanie i oferują szerokie możliwości projektowe, zwłaszcza w branżach, które stawiają na redukcję masy i ochronę przed korozją.

W niektórych zastosowaniach wykorzystuje się również materiały specjalne, które muszą spełniać rygorystyczne wymagania. To między innymi stopy do pracy w wysokiej temperaturze, stale narzędziowe przeznaczone do produkcji narzędzi tnących oraz metale odporne na działanie chemikaliów. W przemyśle medycznym stosuje się stale o podwyższonej czystości oraz materiały dopuszczone do kontaktu z tkanką ludzką, z których produkuje się narzędzia chirurgiczne.

Dobór właściwego materiału zawsze zależy od funkcji części. W Tagormet proces ten uwzględnia zarówno wymagania techniczne, jak i dalsze etapy obróbki. Pozwala to na osiągnięcie optymalnych parametrów pracy i trwałości gotowego elementu.

Obróbka CNC znajduje zastosowanie w bardzo szerokiej gamie branż. Jej precyzja, powtarzalność i możliwość pracy z różnymi materiałami sprawiają, że technologia ta stała się standardem w nowoczesnej produkcji. Każda gałąź przemysłu korzysta z niej w nieco inny sposób, ale wszędzie kluczowe są te same cechy: dokładność, stabilność i pełna kontrola nad procesem.

W produkcji części samochodowych znaczenie obróbki CNC jest ogromne. Technologia ta pozwala tworzyć elementy zawieszenia, tuleje, wały, elementy układów sterujących i dziesiątki innych podzespołów, które muszą spełniać rygorystyczne wymagania dotyczące wytrzymałości i precyzyjnych wymiarów. Obrabiarki CNC umożliwiają wykonywanie skomplikowanych kształtów oraz produkcję seryjną, która zapewnia powtarzalność i pełną zgodność ze specyfikacją producenta.

W lotnictwie nie ma miejsca na błędy. Elementy muszą być lekkie, wytrzymałe i wykonane z dokładnością do setnych milimetra. Dlatego obróbka metali CNC sprawdza się tu idealnie. Frezowanie i toczenie CNC pozwalają tworzyć podzespoły o złożonej geometrii, które muszą zachować stabilność przy dużych obciążeniach. W tej branży często używa się stopów aluminium oraz materiałów odpornych na temperaturę, które wymagają precyzyjnej obróbki.

Produkcja maszyn to szeroki zakres zastosowań, od małych podzespołów po duże elementy konstrukcyjne. Obróbka CNC umożliwia szybkie i dokładne przygotowanie części, które później trafiają do urządzeń wykorzystywanych w rolnictwie, budownictwie, energetyce i wielu innych sektorach. Dzięki możliwości pracy na różnych maszynach CNC możliwe jest dopasowanie obróbki do konkretnych wymagań projektu.

W elektronice coraz ważniejsze stają się niewielkie komponenty o idealnym dopasowaniu. Cięcie laserowe, frezowanie i precyzyjna obróbka skrawaniem pozwalają tworzyć obudowy, uchwyty oraz elementy konstrukcyjne wykorzystywane w urządzeniach elektronicznych. Tu liczy się nie tylko wymiar, ale także gładka powierzchnia i powtarzalność, które można osiągnąć tylko dzięki regulowanym komputerowo procesom obróbki.

W tej branży wymagania są szczególnie wysokie. Narzędzia chirurgiczne, implanty oraz inne elementy muszą spełniać normy dotyczące czystości, bezpieczeństwa i dokładności wykonania. Obróbka CNC jest tu niezbędna, bo umożliwia formowanie materiałów trudnych w obróbce i zachowanie precyzji nawet przy bardzo małych detalach. Wiele z tych elementów powstaje z użyciem szlifowania i frezowania CNC, które gwarantują gładką powierzchnię oraz idealne wykończenie.

Technologia CNC jest stosowana w praktycznie każdej dziedzinie, która opiera się na produkcji części. Jej wszechstronność sprawia, że staje się podstawą w projektowaniu i wytwarzaniu nowoczesnych urządzeń.

Obróbka CNC stała się standardem w nowoczesnych procesach produkcyjnych, bo łączy precyzję z wysoką wydajnością. To technologia, która pozwala uzyskać efekty niemożliwe do osiągnięcia przy tradycyjnych metodach, a jednocześnie skraca czas realizacji projektu i poprawia jakość końcowego produktu.

Największą zaletą CNC jest dokładność. Maszyny pracują zgodnie z projektem zapisanym w programie CAM, a każdy ruch narzędzia jest regulowany komputerowo. Dzięki temu możliwe jest tworzenie elementów o skomplikowanych kształtach i niestandardowych wymiarach, bez ryzyka, że różnice pojawią się między kolejnymi sztukami. W produkcji seryjnej takie powtarzalne efekty są kluczowe.

Dużym atutem jest także powtarzalna jakość i ciągła kontrola parametrów. Maszyny CNC monitorują obciążenie narzędzia, temperaturę i głębokość skrawania, co pozwala zachować stabilność procesu. To ważne szczególnie tam, gdzie obowiązują rygorystyczne wymagania, a najmniejszy błąd może wpłynąć na bezpieczeństwo użytkownika końcowego.

Obróbka CNC przyspiesza też pracę. W porównaniu z ręcznymi metodami pozwala na znaczny wzrost wydajności i skrócenie czasu produkcji. Narzędzia tnące pracują szybciej, maszyny mogą działać w trybie automatycznym, a operator skupia się głównie na nadzorze i kontroli jakości. W efekcie można realizować projekty w krótszym czasie, bez utraty dokładności.

Warto podkreślić również wszechstronność. CNC pozwala obrabiać wiele rodzajów materiałów, od metali po tworzywa sztuczne i inne materiały wykorzystywane w nowoczesnych konstrukcjach. Umożliwia produkcję prostych elementów i skomplikowanych części, które wymagają precyzyjnego wykończenia. To właśnie ta elastyczność sprawia, że obróbka CNC znajduje zastosowanie niemal w każdej branży.

Obróbka CNC stała się podstawą współczesnej produkcji, bo łączy wysoką precyzję z powtarzalnością i dużą wydajnością. Dzięki sterowaniu komputerowemu można uzyskać skomplikowane kształty, idealną zgodność z projektem oraz jakość, której nie da się osiągnąć przy ręcznej obróbce. Technologia ta sprawdza się w wielu gałęziach przemysłu, od motoryzacji i lotnictwa po elektronikę i medycynę, gdzie liczy się niezawodność oraz pełna kontrola nad każdym etapem obróbki.

Toczenie CNC, frezowanie CNC, obróbka skrawaniem CNC i procesy wspierające, takie jak szlifowanie, walcowanie gwintów czy cięcie laserowe, tworzą razem zestaw narzędzi, który pozwala realizować wymagające projekty. Precyzyjnie dobrane parametry, regulowany komputerowo przebieg pracy oraz kontrola jakości sprawiają, że finalne elementy spełniają rygorystyczne wymagania techniczne.

Firmy takie jak Tagormet wykorzystują te możliwości na pełną skalę. Dzięki pracy na różnych maszynach CNC, rozbudowanej ofercie usług i doświadczeniu w produkcji części dla wielu branż są w stanie dostarczać zarówno pojedyncze detale, jak i serie elementów wymagających dokładności na najwyższym poziomie. To pokazuje, jak ważną funkcję pełni dziś technologia CNC w rozwoju przemysłu i dlaczego jej znaczenie z roku na rok rośnie.

Nauka CNC wymaga czasu, ale nie jest tak trudna, jak się wydaje. Na początku trzeba poznać podstawy projektowania komputerowego, obsługi maszyn oraz zasady działania narzędzi skrawających. Największym wyzwaniem jest zrozumienie, jak poszczególne parametry wpływają na proces obróbki. W praktyce wiele osób uczy się obsługi maszyn CNC w trybie warsztatowym, pod okiem doświadczonych operatorów. Z czasem praca staje się intuicyjna, bo większość zadań odbywa się na panelu sterowniczym lub w oprogramowaniu CAD i CAM.

Najlepszym sposobem na naukę jest połączenie teorii z praktyką. Warto zacząć od kursów podstawowych, które wyjaśniają, na czym polega obróbka CNC i jak działają programy wykorzystywane do przygotowania modeli. Kolejny krok to praktyka na maszynach, gdzie można zobaczyć, jak przebiegają procesy obróbki, jak dobiera się narzędzie skrawające i jak ustawia się parametry. Wiele osób uczy się też poprzez pracę przy produkcji seryjnej, gdzie szybko można zrozumieć znaczenie powtarzalności i kontroli jakości.

Praca CNC polega głównie na przygotowaniu maszyny do działania, wprowadzeniu programu, ustawieniu parametrów i nadzorowaniu procesu. Operator CNC nie wykonuje ręcznej obróbki, ale kontroluje przebieg pracy oraz dba o to, aby narzędzia skrawające działały zgodnie z planem. Do jego obowiązków należy także kontrola jakości gotowych elementów oraz reagowanie na ewentualne odchylenia. To praca wymagająca dokładności i koncentracji, ale jednocześnie bardzo uporządkowana, bo większość czynności opiera się na powtarzalnych procedurach.

W większości przypadków tak. Obrabiarki CNC pracują szybciej, dokładniej i zapewniają pełną powtarzalność. Dzięki temu idealnie sprawdzają się w masowej produkcji oraz przy projektach wymagających wysokiej precyzji. Tradycyjne metody wciąż mają zastosowanie, ale w nowoczesnym przemyśle CNC stało się standardem.

Na maszynach CNC można obrabiać stal, aluminium, miedź, mosiądz, stale nierdzewne, metale specjalne oraz różne tworzywa sztuczne. Dobór materiału zależy od wymagań technicznych projektu i przeznaczenia elementu.

Obróbka CNC znajduje zastosowanie w takich branżach jak przemysł motoryzacyjny, lotniczy, maszynowy, elektroniczny i medyczny. Służy do produkcji precyzyjnych części, elementów obudów, narzędzi, wałów, tulei, komponentów elektrycznych i wielu innych elementów wymagających dokładności.